充电器的结构设计要求

1. 材料要求:

设计充电器时要充分考虑其使用的材料,既要满足性能要求,又要考虑材料的成本。 透明部件,如LED导光柱和镜片,要求透光性较好,一般使用PMMA;如果是透明翻盖,要求透明性一般的,可以使用PS材料。

其他部件,如底壳和中壳的,如没有特殊要求的,就要使用ABS材料。但不管用何种物料,必须要能达到防火的要求。

2. 结构壁厚及肋位的要求:

一般大小的充电器的胶壳的设计壁厚可以是2mm;如果结构尺寸较大的,设计壁厚为2.5mm,但尽量不要超过2.5mm;外形尺寸比较小巧的,壁厚要求可以考虑在1.5mm左右。其内侧的加强肋的设计厚度最厚不应超过壁厚的2/3。设计时要尽量使壁厚均匀,肋位设计合理,在结构上避免缩水及变形的外观不良的现象。

3. 插头设计要求:

我司生产的充电器基本上是以外销为主,为满足不同国家的使用要求,同一款充电器就要匹配不同的插头。

其配备的插头有3种形式:欧规的两脚圆插;英规的三脚英插;及扁插。

因此为满足不同的客户需求,在结构上应该是同一款充电器可以使用不同的插头.。在结构设计上有两种方法:一是在模具上做成可以更换的插头镶件,如英插充电器,只需更换英插镶件就可以了;二是要成独立的,可以拆卸的各种规格插头,到时直接组装就可以达到要求。

另一种结构形式是充电器的PCB板上组装标准的DC插座,针对不同的客户,只需匹配不同的电源线即可。

4. 充电器的电池槽的设计要求:

因为AA/AAA电池的容量不同,尺寸也不尽相同,电池槽的长度要能满足最长和最短电池的装配要求,因此其长度的设计尺寸要保持在51.5—52.5mm之间为宜。

注意电池之间的排列间距不要过紧,设计时AA电池的间距是电池的直径+1mm,两侧电池距离胶壳壁不小于0.5mm。

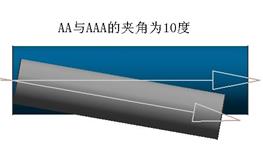

如果AA和AAA电池共用一个电池槽,一般把AAA电池斜放,那末就要与AA电池有一个夹角,其角度为10度。(见图)

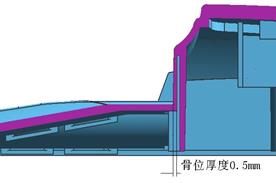

负极五金槽的设计不要太宽,一般在5.5mm以内,正极五金槽的设计宽度为5.5-6mm,同时各种电池的正极电池帽长度不一,为避免电池正极与充电器的正极五金接触不良,就要使充电器的固定正极五金的骨位不要太厚,厚度要保持在0.7mm-1mm.(见图)

电池的放入和取出要方便,不能有卡滞的现象。

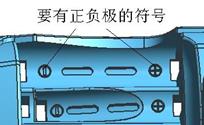

另外电池槽要有电池的正负极符号的标志。

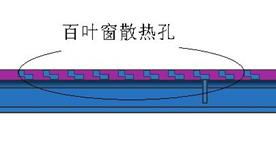

5. 散热孔的设计要求:

在做结构设计时一定要考虑充电器的发热问题。因此要在胶壳上增加散热孔,散热孔不能直接通透,要做成百叶窗的结构形式。见图

另外还要考虑散热孔的强度问题。

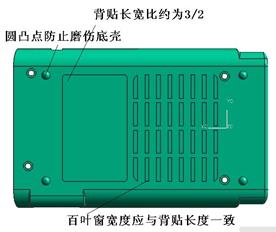

6. 背贴槽的设计要求:

充电器的底壳要做背贴的安装槽,背贴槽的尺寸大小要能放的下充电器的参数为宜。其宽度与长度的比例应在2/3左右,深度在0.3mm左右。

7.装配上的设计要求:

充电器在进行装配设计时,要尽量避免有扣位的结构,而使用螺丝锁紧的方法。螺丝一般要考虑使用标准螺丝,我司常用的螺丝通常有¢2.0 ¢2.3 ¢2.6这几种规格。如因空间或者安全考虑,必须要做扣位时,扣位的布局要合理,还要注意拆卸方便,结构设计避免出现缩水的现象。在做有扣位的结构时,还要注意组装后要能通过跌落试验。简单的测试方法是:距离地面1.2m,装配好的充电器的四个角,六个面,分别以自由状态落下5次而不开裂即合格。

8. 其他设计要求:

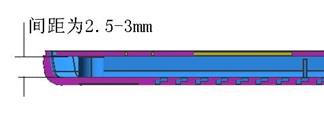

因为充电器的PCB板的正面多是插件电子元器件,背面是贴片元器件。因此要求塑

壳要有一定的空间要求,能合理的装配PCB板而不致拥挤。建议PCB 板的下平面距离充电器底壳的上平面的间距不小于2.5mm,不大于3mm.。见图

如果充电器的底壳是比较平直的,为避免底壳与桌面或地面接触而摩擦掉底壳的喷油,可以在底壳上增加几个凸点来支撑。

PCB板的五金插脚安装孔的宽度一般设计成0.8mm。

9. 五金的设计要求:

在一般结构的充电器,大都是AA/AAA电池共用一个正极五金。因此正极五金与电池帽的触点要为两个。设计的具体要求是AA/AAA电池装配后,导电性良好且能够卡住电池槽,不能够弹出。正极五金的设计宽度一般在7-7.5mm之间。设计时还要注意五金与PCB板的插脚形式。触点及插脚的具体结构可参考下图来进行设计。

负极的AA长五金和AAA的短五金设计要考虑其弹性及不易变形。为保证电池组装过松或过紧,AA长五金与正极五金的距离要为49mm左右,AAA短五金与正极五金的距离为43.5mm左右。负极五金的插脚方式与正极五金的插脚方式相同。AA负极五金的设计宽度要在5mm左右,AAA负极五金的设计宽度可以稍窄些,可以在4-4.5mm之间。

正负极五金所用的材料一般考虑使用磷铜的不锈钢两种。表面要进行镀镍处理。

正负极五金的设计要尽量满足其通用性,即一款五金可以在多款充电器上使用。

10.电池的反极性保护要求:

充电时要保证电池的正极要接触充电器的正极五金,负极接触负极五金。如果使用过程中因使用不当,电池反装,在结构上要避免电池的负极与充电器的正极五金片接触,来防止电池反极性后继续充电的现象。

Prev: 导入充电器自动化生产线附加效益

Next: 工业4.0路在何方